叉车门架滚轮轴承的技术条件 |

1 范围

本标准规定了叉车门架用滚轮、链轮轴承技术要求、检测方法、检验规则等内容。

本标准适用于0.5~10 t 叉车门架用滚轮、链轮轴承。供制造厂生产、检验和用户验收用。

2 引用标准

GB 274 滚动轴承装配倒角极限

GB 307.1 滚动轴承 公差

GB/T 307.2 滚动轴承 公差的测量方法

GB/T 307.3 滚动轴承 一般技术要求

GB 308 滚动轴承 钢球

GB 309 滚动轴承 滚针

GB 3203 渗碳轴承钢技术条件

GB/T 4199 滚动轴承公差定义

GB 4661 滚动轴承 圆柱滚子

GB/T 4662 滚动轴承 额定静负荷

GB/T 6391 滚动轴承 额定动负荷和额定寿命的计算方法

GB 7324 通用锂基润滑脂

JB 1255 高碳铬轴承钢滚动轴承零件热处理技术条件

JB/T 3573 滚动轴承 径向游隙的测量方法

JB/T 6641 滚动轴承 残磁及其评定方法

ZB J11 020 滚动轴承及其商品零件检验规则

YB 9 铬轴承钢技术条件

3 术语、符号

3. 1 术语

本标准引用的公差定义符合GB/T 4199 的规定。

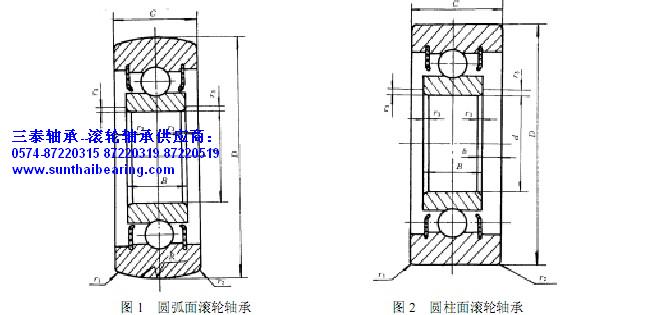

3. 2 符号(见示意图1~图6)

d:公称内径

D :公称外径

D1:链轮轴承槽公称直径 D :圆锥面滚轮轴承距大端h 处的直径 h

B :内圈公称宽度

b:内圈相对于外圈的偏置量

C:外圈公称宽度

C1:链轮轴承槽公称宽度

R :圆弧面滚轮轴承公称圆弧半径

α:圆锥面滚轮轴承公称半锥角

r1:外圈大倒角公称圆弧半径

r2 :外圈倒角公称圆弧半径

r3 :内圈公称倒角尺寸 4 滚轮、链轮轴承技术要求

4. 1 公差

4. 1. 1 滚轮、链轮轴承内圈公差应符合GB 307.1 中0 级公差的规定。

4. 1. 2 滚轮、链轮轴承外圈公差见表1、表2。

4. 1. 3 滚轮、链轮轴承内圈倒角按GB 274 的规定。

滚轮轴承外圈大倒角圆弧半径r1 公差见表3。 表 1 滚轮、链轮轴承外圈公差 μm

类 D ? V V K ? V Dmp Dp Dmp ea Cs Cs

型 mm 上偏差 下偏差 最 大 上偏差 下偏差 最 大

>50~80 +200 –200 — — — +200 –200 25 链 >80~120 +200 –200 — — — +200 –200 25

>120~150 +200 –200 — — — +200 –200 30

>150~180 +250 –250 — — — +250 –250 30 轮 >180~250 +250 –250 — — — +250 –250 35

圆 >50~80 0 –100 10 10 28 0 –150 25

柱 >80~120 0 –150 12 12 38 0 –150 25

面 >120~150 0 –150 14 14 45 0 –150 30

滚 >150~180 0 –200 19 19 48 0 –200 30

轮 >180~250 0 –200 23 23 53 0 –200 35

圆 >50~80 0 –100 10 — 28 0 –150 25

弧 >80~120 0 –150 12 — 38 0 –150 25

面 >120~150 0 –150 14 — 45 0 –150 30

滚 >150~180 0 –200 19 — 48 0 –200 30

轮 >180~250 0 –200 23 — 53 0 –200 35 表 2 圆锥面滚轮轴承外圈公差 μm

? V K ? V Dh Dhmp Dhp ea Cs Cs 类 型 mm 上偏差 下偏差 最 大 最 大 上偏差 下偏差 最 大

>50~80 0 –100 10 28 0 –150 25

>80~120 0 –150 12 38 0 –150 25

圆锥面滚轮 >120~150 0 –150 14 45 0 –150 30

>150~180 0 –200 19 48 0 –200 30

>180~250 0 –200 23 53 0 –200 35

表 2 滚轮轴承外圈大倒角圆弧半径r1 公差 mm

圆弧半径 r1 极 限 偏 差

2 ±0.25

3 ±0.25

4 ±0.3

5 ±0.3

6 ±0.4

7 ±0.4

8 ±0.5

9 ±0.5

10 ±0.6

12 ±0.8

4. 1. 4 圆锥面滚轮轴承外表面的半锥角及其公差

公称半锥角为2°51′44.5″ (锥度1 ∶10)。公差为±18′。

4. 2

滚轮、链轮轴承用GCr15 和GCr15SiMn 制造时,钢材应符合YB 9 的规定,对特殊要求,外圈

可用渗碳轴承钢G20CrMo 制造,钢材应符合GB 3203 的规定。

4. 3 热处理硬度

4. 3. 1 滚轮、链轮轴承内圈和滚动体的硬度符合GB/T 307.3 的规定。

4. 3. 2 外圈硬度55~60 HRC。对于双硬度型式,外圈外径表面硬度30~42 HRC,滚道硬度58~62 HRC,

对于GCr15 钢外圈滚道淬硬层为3 mm 左右。

4. 4 配合表面的表面粗糙度

滚轮、链轮轴承的内圈内孔表面及端面的表面粗糙度按GB/T 307.3 中0 级公差轴承的规定。

外圈外表面的表面粗糙度R 1.6 μm,端面R 3.2 μm。 a a

4. 5. 1 钢球公差等级应不低于GB 308 中G28 级的规定。 4. 5. 2 圆柱滚子的公差等级应不低于GB 4661 中Ⅲ级的规定。

4. 5. 3 滚针公差等级应不低于GB 309 中G3 级的规定。

4. 6 游隙

4. 6. 1 滚轮、链轮轴承的径向游隙见表4 和表5。

表 4 球轴承径向游隙 μm

公称内径d 0 组 3 组 4 组

mm 最 小 最 大 最 小 最 大 最 小 最 大

>18~24 5 20 13 28 20 36

>24~30 5 20 13 28 23 41

>30~40 6 20 15 33 28 46

>40~50 6 23 18 36 30 51

>50~65 8 28 23 43 38 61

>65~80 10 30 25 51 46 71

>80~100 12 36 30 58 53 84

>100~120 15 41 36 66 61 97

>120~140 18 48 41 81 71 114

表 5 滚子、滚针轴承径向游隙 μm

公称内径d 0 组 3 组 4 组

mm 最 小 最 大 最 小 最 大 最 小 最 大

>10~24 20 45 35 60 50 75

>24~30 20 45 35 60 50 75

>30~40 25 50 45 70 60 85

>40~50 30 60 50 80 70 100

>50~65 40 70 60 90 80 110

>65~80 40 75 65 100 90 125

4. 6. 2 用户如果对轴向游隙有特殊要求,可参照附录A (参考件)中表A1 的规定。

4. 7 滚轮、链轮轴承用润滑脂应符合GB 7324 的规定,注脂量为其内部有效空间的70%以上,润滑

脂必须注入滚道。

4. 8 其他要求

4. 8. 1 滚轮、链轮轴承零件表面不允许有裂纹、锐角、毛刺和明显的磕碰伤。

4. 8. 2 轴承两端必须用密封圈或防尘盖密封、防尘。密封圈或防尘盖不得超出内圈端面,不允许松动、

脱落,防尘盖在任何位置不允许与保持架和内圈接触。

4. 8. 3 滚轮、链轮轴承应旋转灵活,无阻滞现象。

4. 8. 4 滚轮、链轮轴承的残磁按JB/T 6641 的规定。 4. 8. 5 滚轮、链轮轴承应符合本技术条件,用户如有特殊要求,应在图样中加以说明。

5 滚轮、链轮轴承可靠性及承载负荷要求

5. 1 滚轮、链轮轴承基本额定静负荷和基本额定动负荷的计算,依据GB/T 4662 和GB/T 6391 的规

定。

5. 2 滚轮轴承压碎负荷应不低于基本额定静负荷的5 倍。

5. 3 滚轮、链轮轴承的可靠性考核由供需双方协商确定。

6 测量方法和检验规则

6. 1 尺寸公差、旋转精度的测量按GB/T 307.2 的规定执行。

6. 2 圆锥面滚轮轴承半锥角α,尺寸偏差? 、V 值的测量 Dhmp Dhp

6. 2. 1 圆锥半角α的测量,用万能角度尺测量。

6. 2. 2 ? 、V 值的测定 Dhmp Dhp

选择测量支点H ,其坐标h 必须大于最大倒角坐标(如图7),将被测件置于仪表架上,旋转一周,

读出支点处仪表上最大与最小值,从而求出? ,最大值与最小值之差为V 。 Dhmp Dhp

图7

6. 3 金相组织和硬度值的检查方法应符合JB 1255 的规定。

6. 4 表面粗糙度采用比较块或测量仪测量。

6. 5 滚轮径向游隙测量方法按JB/T 3573 的规定。当外圈为圆锥面,测量时应配圆锥外套。

6. 6 滚轮轴承压碎试验方法,按制造厂主管部门的规定。

6. 7 检验规则按ZB J11 020 的规定。主要检查项目AQL 值为1.5,次要检查项目AQL 值为4。检查

项目见表6。

6. 8 硬度的检验 硬度抽检套数小于5 套,合格判定数为0。 |

| 【文字显示:大 中 小】【打印】 【关闭】 |

.jpg)

.jpg)

.jpg) 材料

材料.jpg) 4. 5 滚动体

4. 5 滚动体